Die Kupferplattierte Laminatindustrie erlebt eine Produktionsausweitung; der Inlandsersatz von Kernmaterialien beschleunigt sich

2026-01-27

Basierend auf unserem jüngsten Verständnis tritt die Kupferkaschierte Laminat Industrie in einen neuen Aufschwung ein. Einige Unternehmen schließen nicht einmal über die chinesischen Neujahrsfeiertage, sagte ein leitender Angestellter eines bekannten heimischen Phenolharzunternehmens am 25. Januar gegenüber einem Reporter der Securities Times. Im Zuge des Aufstiegs der heimischen CCL-Industrie wird erwartet, dass die heimische Substitution von Kernmaterialien beschleunigt wird.

Unternehmen steigern die Produktion von Hochleistungs-CCLs

Kupferkaschierte Laminate (CCL) sind ein Hauptanwendungsgebiet für Phenolharze. Zu den nachgelagerten CCL-Kunden des genannten Phenolharzunternehmens gehören unter anderem Taiwan Union Technology Corporation, ITEQ, Shengyi Technology (600183), Huazheng New Material (603186), Jin'an Guojie (002636) und Nan Ya New Material (688519).

"Mit dem rasanten Nachfragewachstum von KI-Servern, Automobil-Elektronik (885545) und optischer Kommunikation erleben CCL-Unternehmen eine Erholung. Wir waren kürzlich zu Besuch bei einem CCL-Unternehmen; sie sind sehr optimistisch für die Aussichten im Jahr 2026. Aufgrund dringender Kundenaufträge planen sie keine Schließung über das Frühlingsfest", fügte der Manager hinzu.

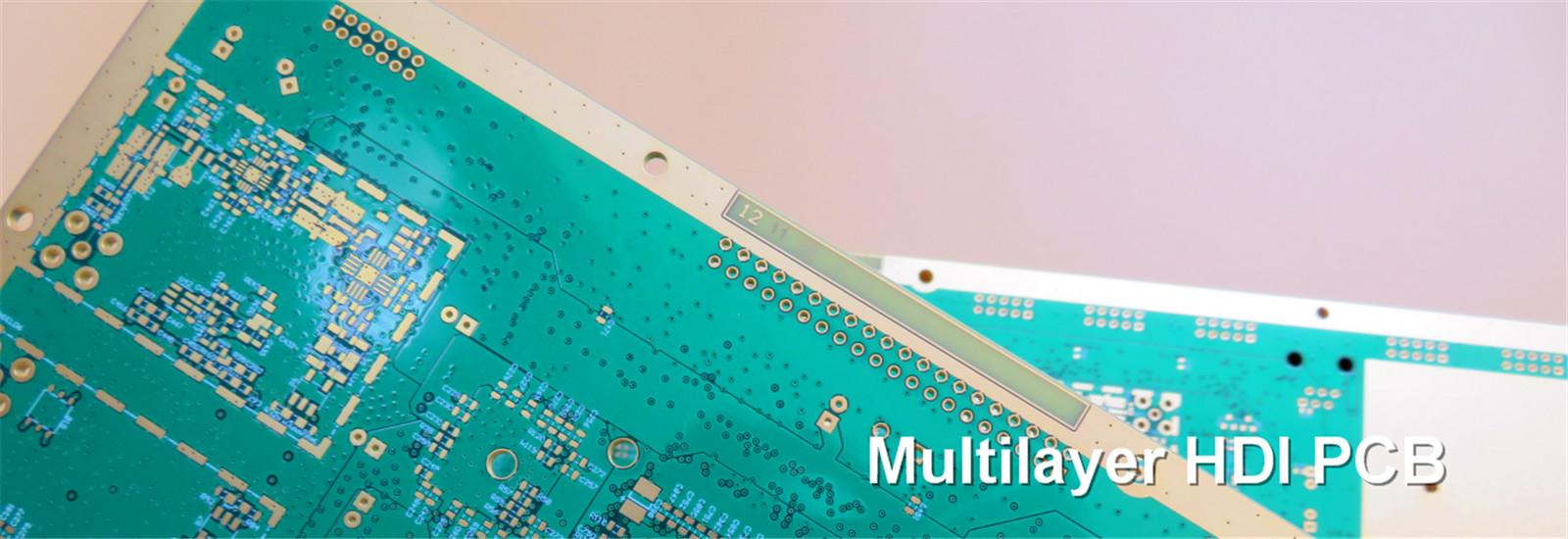

Es ist bekannt, dass CCL das vorgelagerte Material für die Herstellung von Leiterplatten (Printed Circuit Boards (884092)) ist, mit endgültigen Anwendungsszenarien wie Kommunikationsausrüstung (881129), Automobil-Elektronik (885545), Unterhaltungselektronik (881124) und Halbleiter (881121) usw. In den nächsten 3-5 Jahren wird das Wachstum der Leiterplattenindustrie hauptsächlich durch die dualen Motoren "KI-Recheninfrastruktur + intelligente Automobil-Elektronik (885545)" angetrieben. Gleichzeitig werden fortschrittliche Verpackungen (886009), Edge-KI-Hardware, Hochfrequenzkommunikation und andere Bereiche strukturelle Wachstumschancen bieten. Der Trend zur Aufwertung der Industrie hin zu höherwertigen Produkten ist klar.

Kürzlich hat der Weltmarktführer Resonac aufgrund eines Anstiegs der Nachfrage nach KI-Servern, der zu einer knappen Versorgung mit hochwertigen Rohstoffen führt, eine umfassende Preiserhöhung von über 30 % für Materialien, einschließlich Kupferfolien-Substraten (CCL), ab März 2026 angekündigt. Mit dem Nachfrageschub von KI-Servern und Elektrofahrzeugen (850101) erreichte der globale Leiterplattenmarkt im Jahr 2024 88 Milliarden US-Dollar. Laut Prognosen des Beratungsunternehmens Prismark wird der weltweite Output-Wert des Leiterplattenmarktes im Jahr 2025 um etwa 6,8 % wachsen, und die Leiterplattenindustrie wird in den kommenden Jahren weiter wachsen und bis 2029 rund 94,661 Milliarden US-Dollar erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von etwa 5,2 %.

In Bezug auf die globale Kapazitätsverteilung hat sich China mit etwa 50 % der globalen Leiterplattenkapazität zur absoluten Führung entwickelt. Das Perlflussdelta (Guangdong macht 40 % der nationalen Kapazität aus), das Jangtse-Delta und der Bohai-Rand bilden die drei Kernfertigungsbänder. Angetrieben durch Kostenfaktoren hat Südostasien (513730) die Verlagerung einiger mittlerer bis niedrigpreisiger Leiterplattenkapazitäten übernommen.

Wer am nächsten am Wasser ist, spürt die Temperatur zuerst. Der Reporter stellte fest, dass nach einem anhaltenden Abschwung von 2-3 Jahren die vorgelagerten CCL-Unternehmen eine starke Erholung erleben und positive Ergebnisse in ihren Jahresprognosen berichten. Jin'an Guojie (002636) beispielsweise meldete für 2023 und 2024 Nettoverluste nach Abzug nicht-operativer Posten von 110 Millionen Yuan bzw. 82,36 Millionen Yuan. Bis zur zweiten Jahreshälfte 2025 beschleunigte sich die Leistung des Unternehmens, wobei der Nettogewinn für das Gesamtjahr voraussichtlich um 655,53 % bis 871,4 % steigen wird. Huazheng New Material (603186) prognostiziert für 2025 einen Nettogewinn von 260-310 Millionen Yuan, verglichen mit einem Nettoverlust nach Abzug nicht-operativer Posten von 119 Millionen Yuan im Vorjahr. Nan Ya New Material (688519) meldete für die ersten drei Quartale 2025 einen Nettogewinn von 158 Millionen Yuan, was den Gesamtjahresgewinn von 50,32 Millionen Yuan im Vorjahr übertraf. Branchenführer (883917) Shengyi Technology (600183) meldete für die ersten drei Quartale 2025 einen Nettogewinn von 2,443 Milliarden Yuan, was bereits den Nettogewinn von 1,739 Milliarden Yuan für das Gesamtjahr 2024 übertraf.

Bemerkenswert ist, dass CCL-Unternehmen, während sie kollektiv positive Jahresergebnisse melden, auch nacheinander neue Produktionserweiterungsrunden angekündigt haben. Am 4. Januar gab Shengyi Technology (600183) bekannt, dass es eine Absichtserklärung über eine Investition von 4,5 Milliarden Yuan für ein Hochleistungs-CCL-Projekt mit dem Managementkomitee der Dongguan Songshan Lake High-Tech Industrial Development Zone unterzeichnet hat. Im Dezember 2025 gab Nan Ya New Material (688519) einen Platzierungsplan bekannt, mit dem Ziel, rund 900 Millionen Yuan zur Erweiterung der Produktion von High-End-CCLs zu beschaffen. Im November 2025 gab Jin'an Guojie (002636) einen Platzierungsplan bekannt, mit dem Ziel, 1,3 Milliarden Yuan für Projekte, einschließlich hochwertiger CCLs, zu beschaffen.

Kernmaterialien beschleunigen die heimische Substitution

In der neuen Expansionsrunde der CCL-Industrie wird erwartet, dass vorgelagerte Kernmateriallieferanten die heimische Substitution beschleunigen. "In den letzten Jahren haben viele heimische Hochharze und ihre Kernmaterialien erhebliche Fortschritte bei der Verbesserung der Produktleistung erzielt und sind nun in der Lage, ausländische Gegenstücke gleichberechtigt zu ersetzen", erklärte der oben genannte Manager des Harzunternehmens. "Vielleicht im Bewusstsein der Krise der heimischen Substitution hat Daihachi Chemical Industry (850102) kürzlich unser Unternehmen kontaktiert und hoffte, dass wir ihr Agent für phosphorbasierte Flammschutzmittel werden würden, aber wir haben abgelehnt."

Der Manager nannte ein Beispiel: "Derzeit sind wir bei der Herstellung von Harzen auch Agent für zwei spezielle phosphorbasierte Flammschutzmittel von Wansheng Co., Ltd. (603010). Durch die Nutzung der bestehenden Kanalvorteile unseres Unternehmens und die Kosteneffizienz der eigenen Produkte von Wansheng haben wir deren Produkte mehreren CCL-Unternehmen vorgestellt. Zuvor war die Verwendung dieser speziellen Flammschutzmittel durch diese Unternehmen weitgehend in den Händen ausländischer Firmen."

Zu diesen Aussagen überprüfte der Reporter die öffentlichen Informationen des Unternehmens und stellte fest, dass es an seinem Standort in Weifang bereits zwei Kernprodukte im Bereich der vorgelagerten Materialien für High-End-Leiterplatten eingeführt hat: Flammschutzmittel für CCLs und photosensitive Harze für Leiterplatten-Fotoresists (885864). Ein Vertreter von Wansheng Co., Ltd. (603010) teilte dem Reporter mit, dass das Unternehmen diversifizierte Lieferkapazitäten für mehrere Arten von Flammschutzmitteln und photosensitiven Harzen für CCLs aufgebaut hat und seinen Wettbewerbsvorteil kontinuierlich festigt.

Profitierend von der kontinuierlichen Expansion der nachgelagerten Leiterplattenfertigungsindustrie und den steigenden Anforderungen an die Feuerbeständigkeit elektronischer Produkte wird erwartet, dass die globale Marktnachfrage nach Flammschutzmitteln für Epoxid-CCLs einen schnellen Wachstumstrend aufweisen wird. Halogenfreie phosphorbasierte Flammschutzmittel, die schädliche Gase bei der Verbrennung von Halogenen und die potenziellen karzinogenen Risiken von Antimon-basierten Flammschutzmitteln vermeiden können und eine gute thermische Stabilität und Flammschutzeffizienz aufweisen, verzeichnen einen deutlich erhöhten Anwendungsanteil in High-End-CCLs.

Es ist bekannt, dass zu den verwendeten Harztypen elektronische Epoxidharze, elektronische Phenolharze usw. gehören. Unter ihnen wirken elektronische Harze wie "Eigenschaftsregler" für CCLs – verschiedene Harze können verschiedene Eigenschaften von CCLs verbessern, und die Verbesserung der CCL-Eigenschaften wiederum verbessert die Leistung von Leiterplatten. Beispielsweise beeinflussen die polare Gruppenstruktur und die Härtungsmethode des Harzes die Haftfestigkeit der Kupferfolie und die Zwischenschichtbindungskraft des CCL, was die Leiterplattenverarbeitung zuverlässiger macht. Je mehr brom- oder phosphorbasierte flammhemmende Elemente im Harz enthalten sind, desto höher ist die Flammwidrigkeit des CCL. Spezielle Strukturen können auch niedrige dielektrische Eigenschaften und intrinsische Flammwidrigkeit erreichen, um die Anforderungen an Hochfrequenzsignalübertragung und Hochgeschwindigkeitsinformationsverarbeitung zu erfüllen, die in Servern der nächsten Generation, Automobil-Elektronik (885545), Kommunikationsnetzen und anderen Bereichen weit verbreitet sind.

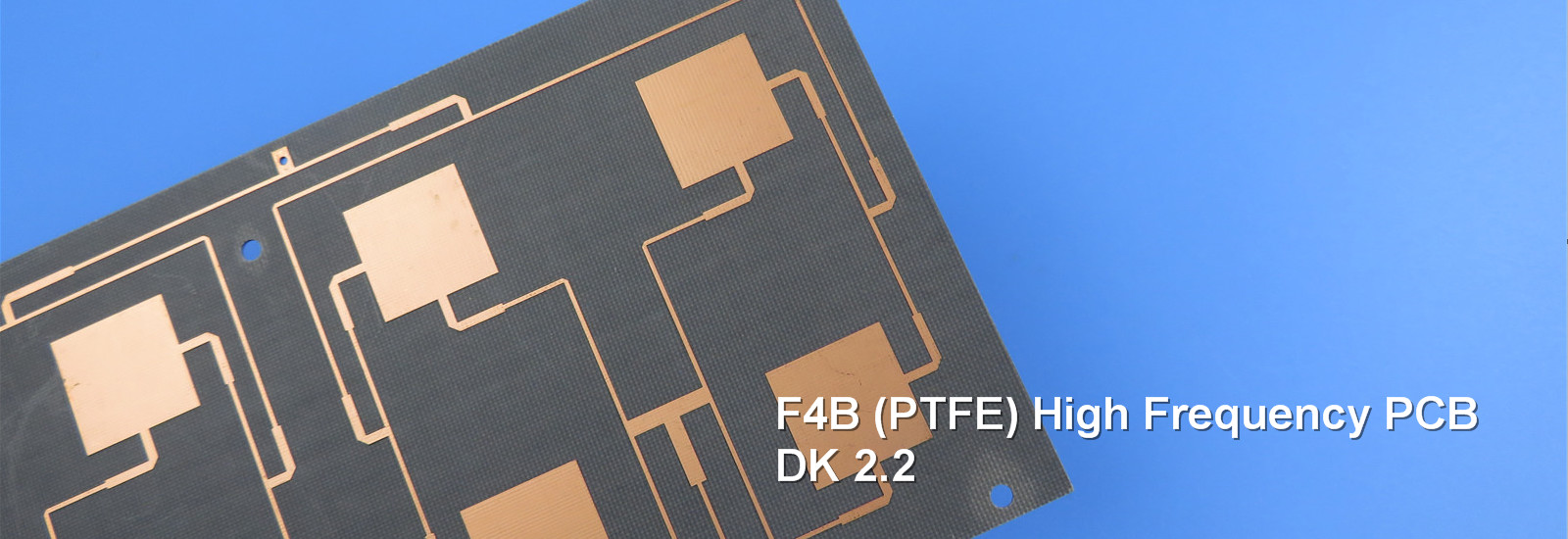

Am Beispiel von Hochfrequenz-CCLs sind solche Produkte "spezielle Empfänger" für Ultrahochfrequenzsignale, die bei Frequenzen über 5 GHz arbeiten und für Ultrahochfrequenzszenarien geeignet sind. Sie erfordern eine ultra-niedrige Dielektrizitätskonstante (Dk) und einen möglichst geringen dielektrischen Verlust (Df). Sie sind Kernmaterialien für 5G-Basisstationen, autonome Fahrassistenzsysteme (885736) Millimeterwellenradare (886035) und hochpräzise Satellitennavigation (885574). Um die Dk zu senken, ist hauptsächlich die Modifizierung des Isoliermaterials, des Glasfasergewebes und der Gesamtstruktur erforderlich.

Brancheninsider glauben, dass mit der weltweiten Aufwertung der Elektronikindustrie hin zu "halogenfrei, Hochleistung, hohe Zuverlässigkeit" die Leistungsanforderungen an vorgelagerte Materialien für Leiterplatten (insbesondere Flammschutzmittel und CCLs) weiter steigen, was neue Marktchancen für Materialunternehmen mit technologischen Vorteilen eröffnet. Diese Unternehmen werden sich Vorteile als Erstkäufer bei der heimischen Substitution in den mittleren bis oberen Marktsegmenten sichern. Insbesondere Wansheng Co., Ltd. (603010), das die beiden Kernproduktlinien Flammschutzmittel für CCLs und photosensitive Harze für Leiterplatten-Fotoresists im Voraus entwickelt hat, wird vollständig von den Vorteilen des Branchenwachstums und der heimischen Substitution profitieren.

----------------------------------

Quelle: Securities Times e Company

Haftungsausschluss: Wir respektieren Originalität und schätzen auch das Teilen; das Urheberrecht an Text und Bildern liegt beim ursprünglichen Autor. Der Zweck des Nachdrucks ist es, weitere Informationen zu teilen, was nicht die Position dieses Kontos darstellt. Wenn Ihre Rechte verletzt werden, kontaktieren Sie uns bitte umgehend, und wir werden den Inhalt so schnell wie möglich löschen. Vielen Dank.

Weitere Informationen

Was ist MSL? Ein Leitfaden zur feuchtigkeitsgeschützten Lagerung in PCB-SMT-Werkstätten

2026-01-27

Im Produktionsprozess der Oberflächenmontagetechnik (SMT) wirken sich Feuchtigkeitsempfindlichkeitsprobleme von Leiterplatten (PCBs) und Komponenten direkt auf die LötYield und die Produktzuverlässigkeit aus. Die Feuchtigkeitsempfindlichkeitsstufe (MSL) ist der Kernindikator für die Definition von Schutzstandards. Gepaart mit standardisierten Lagerbedingungen in Werkstätten kann dies Produktionsausfälle, die durch Feuchtigkeitsaufnahme verursacht werden, wirksam verhindern. Warum haben PCBs Angst vor Feuchtigkeit? Was ist die MSL-Einstufung?

PCB-Substrate (wie FR-4) nehmen leicht Feuchtigkeit aus der Luft auf. Während der hohen Temperaturen des SMT-Reflow-Lötens (>220°C) verdampft und dehnt sich die innere Feuchtigkeit schnell aus, was zu Delamination der Platine oder Mikrorissen in Lötpads (bekannt als "Popcorn-Effekt") führen kann, was zu elektrischen Ausfällen führt. Die Industrie verwendet den MSL-Standard, um dieses Risiko zu quantifizieren, unterteilt in die Stufen 1–6. Je höher die Zahl, desto empfindlicher ist die Komponente und desto kürzer ist die zulässige Expositionszeit in der Werkstatt:

MSL-Stufe 3: Muss innerhalb von 168 Stunden (7 Tagen) nach dem Öffnen gelötet werden.

MSL-Stufe 6: Muss innerhalb von 24 Stunden gelötet werden und erfordert oft ein Trocknen zur Feuchtigkeitsentfernung vor der Verwendung.

Lagerungs- und Managementvorschriften in SMT-Werkstätten basieren auf MSL-Anforderungen. Moderne SMT-Werkstätten müssen ein strenges Kontrollsystem für feuchtigkeitsempfindliche Materialien einrichten:

Wareneingangslagerung: Materialien klar mit ihrer MSL-Stufe kennzeichnen und separat lagern. Standardmaterialien werden in einer kontrollierten Umgebung gelagert (typischerweise Temperatur

Weitere Informationen

Auswahl von Leiterplattenmaterialien: Metallkern-Leiterplatte vs. FR-4?

2025-12-18

Metallkaschierte Laminate und FR-4 sind zwei häufig verwendete Substratmaterialien für Leiterplatten (PCBs) in der Elektronikindustrie. Sie unterscheiden sich in Materialzusammensetzung, Leistungseigenschaften und Anwendungsbereichen.

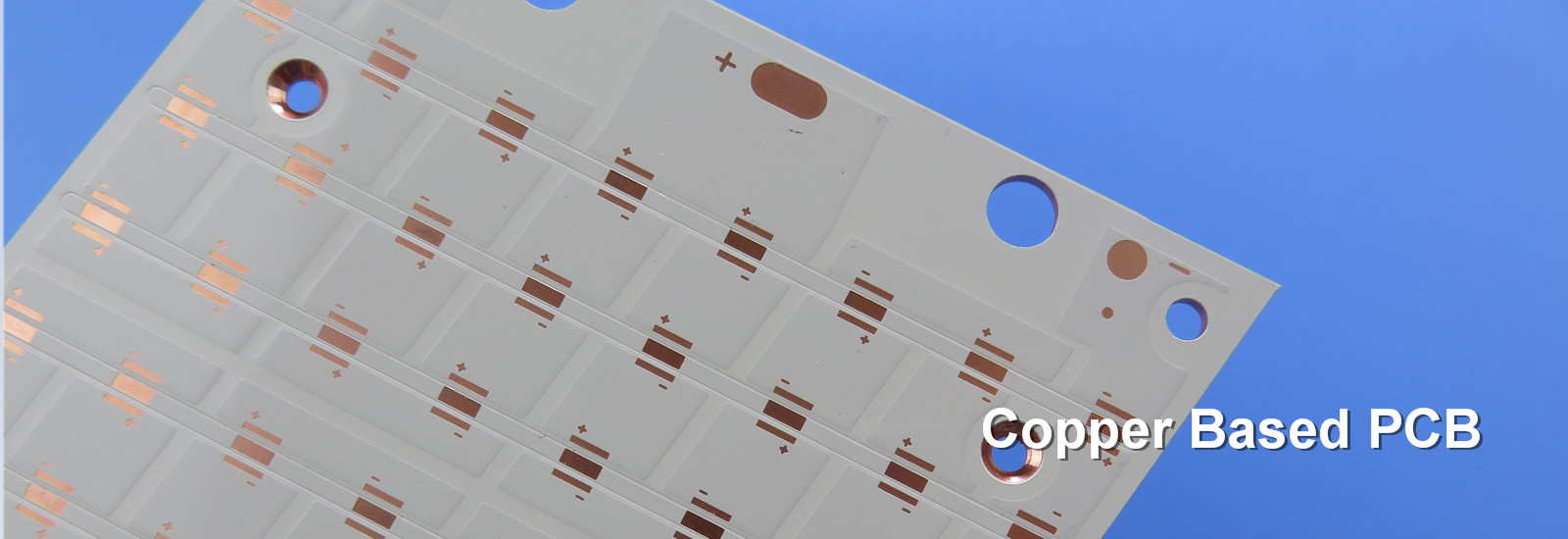

Analyse von metallkaschiertem Laminat und FR-4

Metallkaschiertes Laminat: Dies ist ein Leiterplattenmaterial mit einer Metallbasis, typischerweise Aluminium oder Kupfer. Sein Hauptmerkmal ist eine ausgezeichnete Wärmeleitfähigkeit und Wärmeableitungsfähigkeit, was es in Anwendungen, die eine hohe Wärmeleitfähigkeit erfordern, wie z. B. LED-Beleuchtung und Stromrichter, sehr beliebt macht. Die Metallbasis überträgt die Wärme effektiv von Hotspots auf der Leiterplatte auf die gesamte Platine, wodurch die Wärmeansammlung reduziert und die Gesamtleistung des Geräts verbessert wird.

FR-4: FR-4 ist ein Laminatmaterial, das Glasfasergewebe als Verstärkung und Epoxidharz als Bindemittel verwendet. Es ist das am weitesten verbreitete Leiterplattensubstrat, das aufgrund seiner guten mechanischen Festigkeit, elektrischen Isolationseigenschaften und flammhemmenden Eigenschaften bevorzugt wird und sich für verschiedene elektronische Produkte eignet. FR-4 hat eine Flammhemmklasse von UL94 V-0, was bedeutet, dass es bei Einwirkung von Flammen nur sehr kurz brennt, wodurch es sich für elektronische Geräte mit hohen Sicherheitsanforderungen eignet.

Hauptunterschiede zwischen metallkaschiertem Laminat und FR-4

1. Basismaterial: Metallkaschiertes Laminat verwendet Metall (wie Aluminium oder Kupfer) als Basis, während FR-4 Glasfasergewebe und Epoxidharz verwendet.

2. Wärmeleitfähigkeit: Metallkaschiertes Laminat hat eine deutlich höhere Wärmeleitfähigkeit als FR-4, wodurch es sich für Anwendungen eignet, die eine effektive Wärmeableitung erfordern.

3. Gewicht und Dicke: Metallkaschiertes Laminat ist im Allgemeinen schwerer als FR-4 und kann dünner sein.

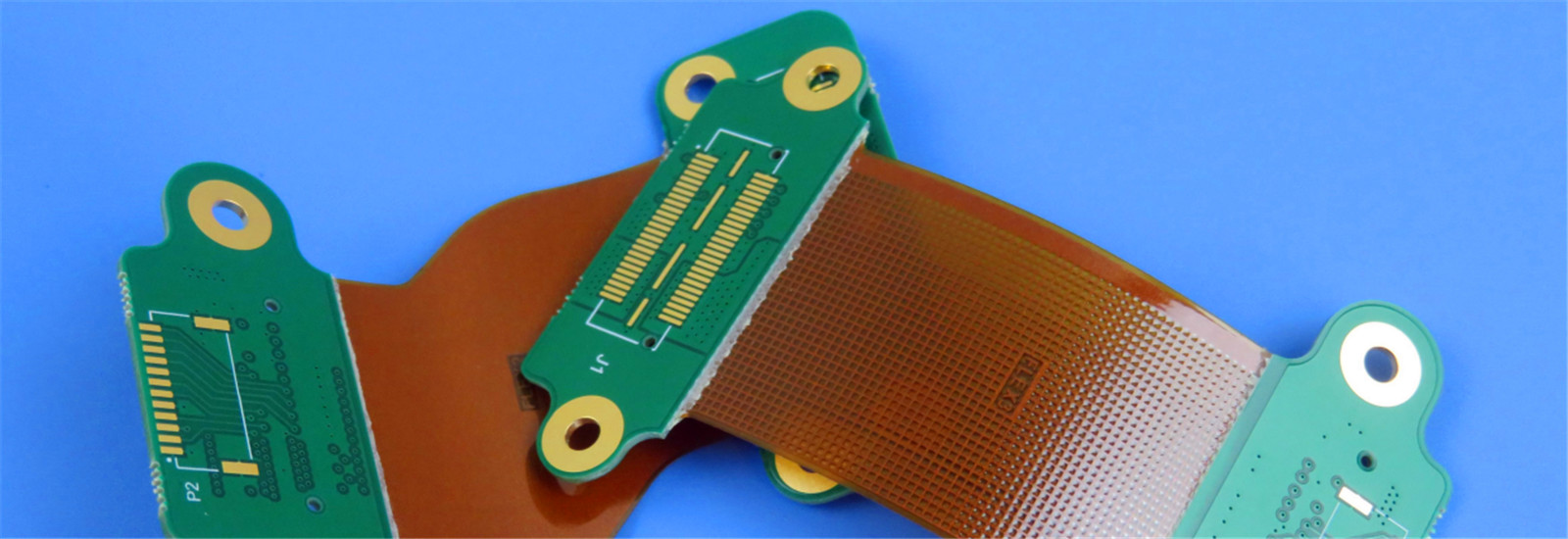

4. Verarbeitbarkeit: FR-4 ist leicht zu verarbeiten und eignet sich für komplexe Mehrschicht-Leiterplatten-Designs, während metallkaschiertes Laminat schwieriger zu verarbeiten ist, aber ideal für einlagige oder einfache Mehrschicht-Designs ist.

5. Kosten: Metallkaschiertes Laminat ist aufgrund der höheren Metallkosten in der Regel teurer als FR-4.

6. Anwendungsbereiche: Metallkaschiertes Laminat wird hauptsächlich in elektronischen Geräten verwendet, die eine gute Wärmeableitung erfordern, wie z. B. Leistungselektronik und LED-Beleuchtung. FR-4 ist vielseitiger und eignet sich für die meisten Standard-Elektronikgeräte und Mehrschicht-Leiterplatten-Designs.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen metallkaschiertem Laminat und FR-4 in erster Linie von den Wärmemanagementanforderungen des Produkts, der Designkomplexität, dem Kostenbudget und den Sicherheitsaspekten abhängt. JDB PCB empfiehlt die Auswahl der Materialien basierend auf den spezifischen Anforderungen des Produkts, da das fortschrittlichste Material nicht unbedingt das am besten geeignete ist.

------------------------------

Copyright-Hinweis: Das Urheberrecht für den obigen Text und die Bilder gehört dem/den ursprünglichen Autor(en). Bicheng teilt dies als Repost. Bei Urheberrechtsbedenken kontaktieren Sie uns bitte, und wir werden den Inhalt entfernen.

Weitere Informationen

Der PCB-Ausgabewert des chinesischen Festlandes wird 2025 weltweit an erster Stelle stehen, der Anteil wird auf 37,6% steigen

2025-12-18

Die Nachfrage nach KI treibt eine globale Expansion der Produktion von Leiterplatten (PCB) und die Entwicklung neuer Produktionsstandorte voran.Chinesische Hersteller etablieren sich aktiv in ThailandIn den letzten Jahren haben südkoreanische PCB-Unternehmen, die die langjährigen Aktivitäten von Samsung in Vietnam nutzen, Malaysia zu einem wichtigen Expansionsstandort für IC-Substrate gemacht.Japan erhöht die Investitionen, um sein Ökosystem für fortschrittliche Verpackungen und hochwertige PCBs zu stärken, und taiwanesische PCB-Hersteller haben eine "China Plus One"-Strategie eingeleitet, die eine neue Welle der Produktionserweiterung auslöst.

Am 14. Dezember the Taiwan Printed Circuit Association (TPCA) and the Industrial Technology Research Institute's Industrial Economics and Knowledge Center released the "2025 Mainland China PCB Industry Dynamic Observation" and the "2025 Japan and South Korea PCB Industry Observation" reports, analysiert die industriellen Veränderungen in den PCB-Produktionsstätten in Ostasien im Zeitalter der KI und die Expansion in neue Standorte.

TPCA wies darauf hin, dass das chinesische Festland die weltweit größte PCB-Produktionsbasis ist. Im Jahr 2025 wird erwartet, dass der Produktionswert der chinesischen Festlandunternehmen 34,18 Milliarden US-Dollar erreichen wird,Ein Anstieg von 22Der weltweite Marktanteil stieg auf 37,6%, was eine explosive Wachstumsdynamik zeigt.

Die chinesischen Hersteller auf dem Festland fördern aktiv den Auslandseinsatz.wurde zum bevorzugten Bestimmungsort für Kapazitätsumzüge von PCB-Herstellern auf dem chinesischen FestlandDie TPCA stellte fest, dass der derzeit geschätzte Produktionswert der von China finanzierten PCB-Fabriken in Thailand etwa 1,7% ihres Gesamtproduktionswerts ausmacht.Obwohl sie kurzfristig mit Herausforderungen konfrontiert sein könnenDie Strategie der Globalisierung kann geopolitische Risiken abmildern und langfristig neue Kunden und Marktanteile gewinnen..

Taiwan (China) ist die zweitgrößte PCB-Produktionsbasis der Welt.Taiwanesische Unternehmen haben eine "China Plus One"-Strategie eingeführtDerzeit sind mehr als zehn von Taiwan finanzierte PCB-Unternehmen, darunter Compeq, Zhen Ding Technology, Unimicron, Chin-Poon,und Gold Circuit Electronics, haben in Thailand Investitionen getätigt und Fabriken errichtet, von denen viele jetzt in Serie produziert werden..

TPCA erklärte, dass die Halbleiter- und PCB-Industrie in Taiwan (China) eine entscheidende Rolle in der globalen Lieferkette für KI-Server spielt.Taiwan (China) muss die Vertiefung und Stärkung seiner Fähigkeiten im Bereich der modernen Verpackungen beschleunigen, High-End-Technologie und Materialautonomie bei gleichzeitiger Bewältigung geopolitischer und Marktrisiken, um seine Schlüsselrolle bei der Umstrukturierung der Lieferkette im Zeitalter der KI zu erhalten.

Japan ist die drittgrößte PCB-Produktionsbasis der Welt. Die TPCA stellte fest, dass der Produktionswert der von Japan finanzierten Unternehmen im Jahr 2024 etwa 11,53 Milliarden US-Dollar betrug, mit einem weltweiten Marktanteil von etwa 14.4%Es wird geschätzt, dass Japans PCB-Industrie 2025 wieder zu einem positiven Wachstum zurückkehren wird, wobei der Gesamtwert der inländischen und ausländischen Produktion voraussichtlich auf 11,82 Milliarden US-Dollar steigen und 12 Milliarden US-Dollar erreichen wird.35 Milliarden im Jahr 2026.

AußerdemDie TPCA wies darauf hin, dass Japan sich nicht nur auf Unternehmensinvestitionen zur Steigerung der Produktionskapazität stützt, sondern sich auch an die jüngsten nationalen Strategien der Regierung für KI und Halbleiter orientiert.Durch institutionalisierte Subventionen, spezielle Fördersysteme und Sicherheitsstrategien für die LieferketteJapan will seine allgemeine Wettbewerbsfähigkeit im Bereich der modernen Verpackungen und des High-End-PCB-Ökosystems verbessern.

Südkorea belegt den vierten Platz auf dem weltweiten PCB-Markt.9Die südkoreanische Industrie wird voraussichtlich von 2025 bis 2026 ein stabiles und moderates Wachstum erleben, wobei die prognostizierten Gesamtproduktionswerte 7,94 Mrd. USD bzw. 8,16 Mrd. USD betragen.

Im Hinblick auf den Einsatz im Ausland wies die TPCA darauf hin, dass südkoreanische PCB-Unternehmen, die im Laufe der Jahre von der in Vietnam etablierten Lieferkette von Samsung profitierten,haben Malaysia in den letzten Jahren zu einer wichtigen Expansionsbasis für IC-Substrate gemacht, die BT-Substratkapazität aktiv zu erhöhen, um der nachfolgenden Nachfrage des Speichermarktes gerecht zu werden. TPCA analyzed that South Korea will continue to play a significant role in memory and server platforms and maintain its strategic position in the global PCB supply chain through high-end substrate technology.

- Ich habe ihn nicht gesehen.Quelle: TPCAUrheberrechtshinweis: Das Urheberrecht für den obigen Text und die Bilder gehört dem ursprünglichen Autor.und wir werden den Inhalt entfernen.

Weitere Informationen

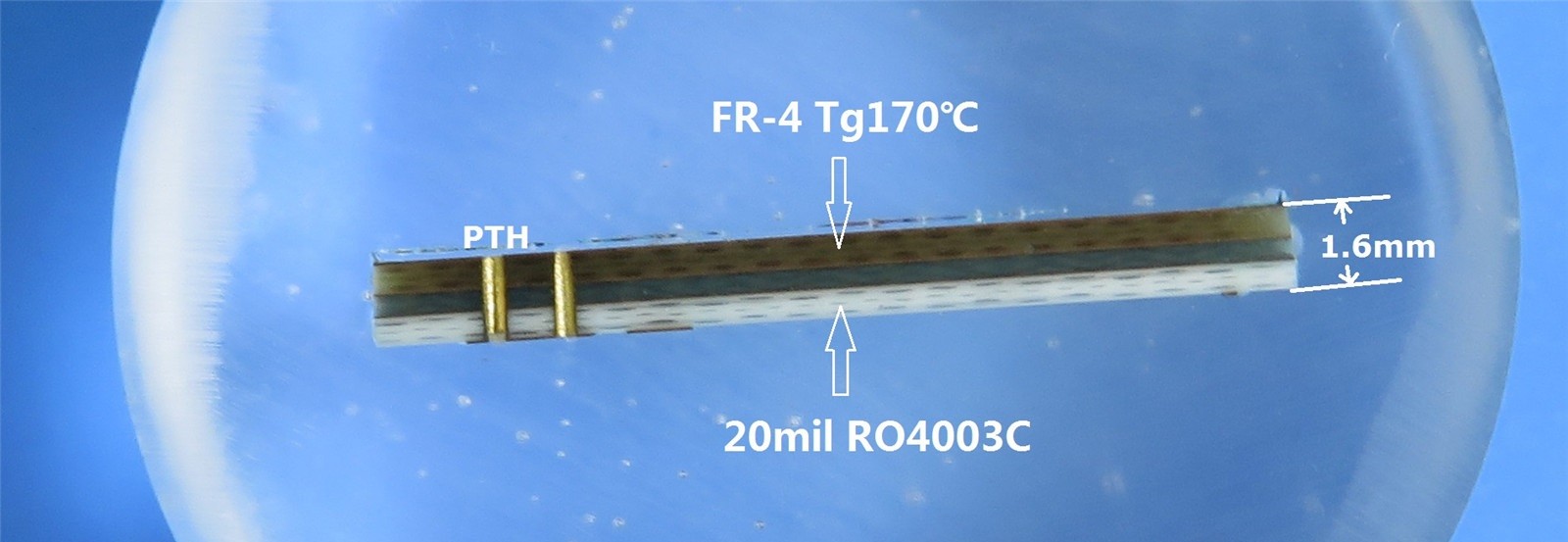

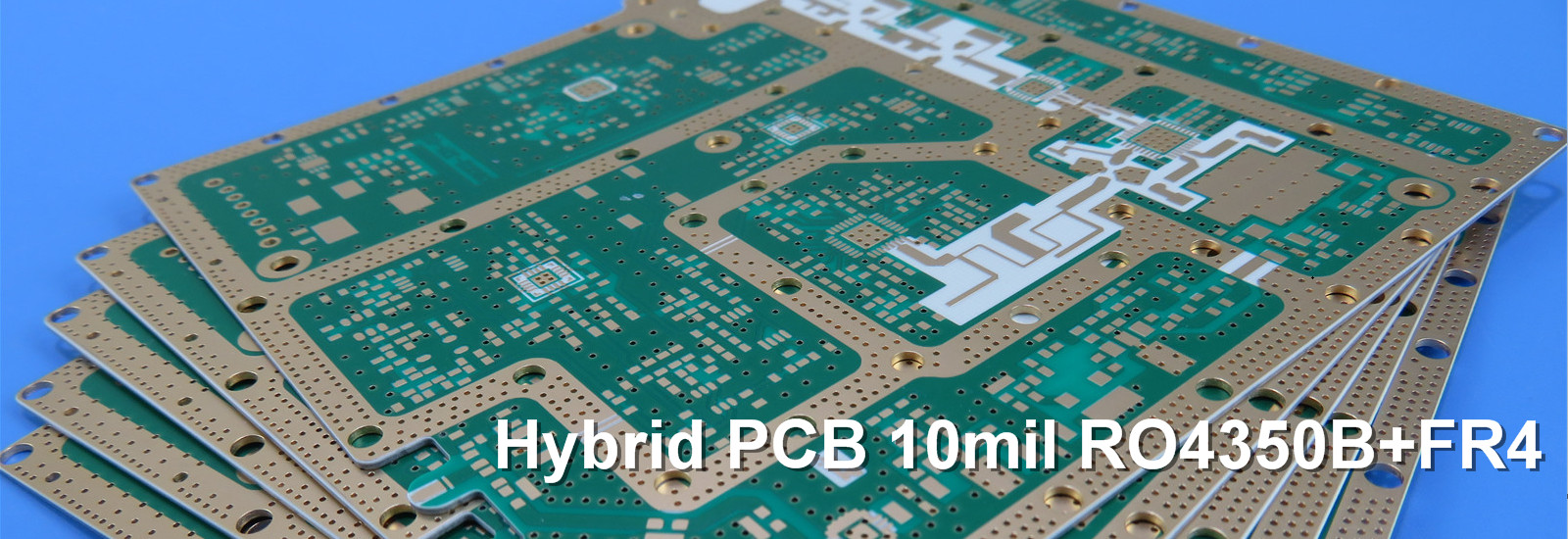

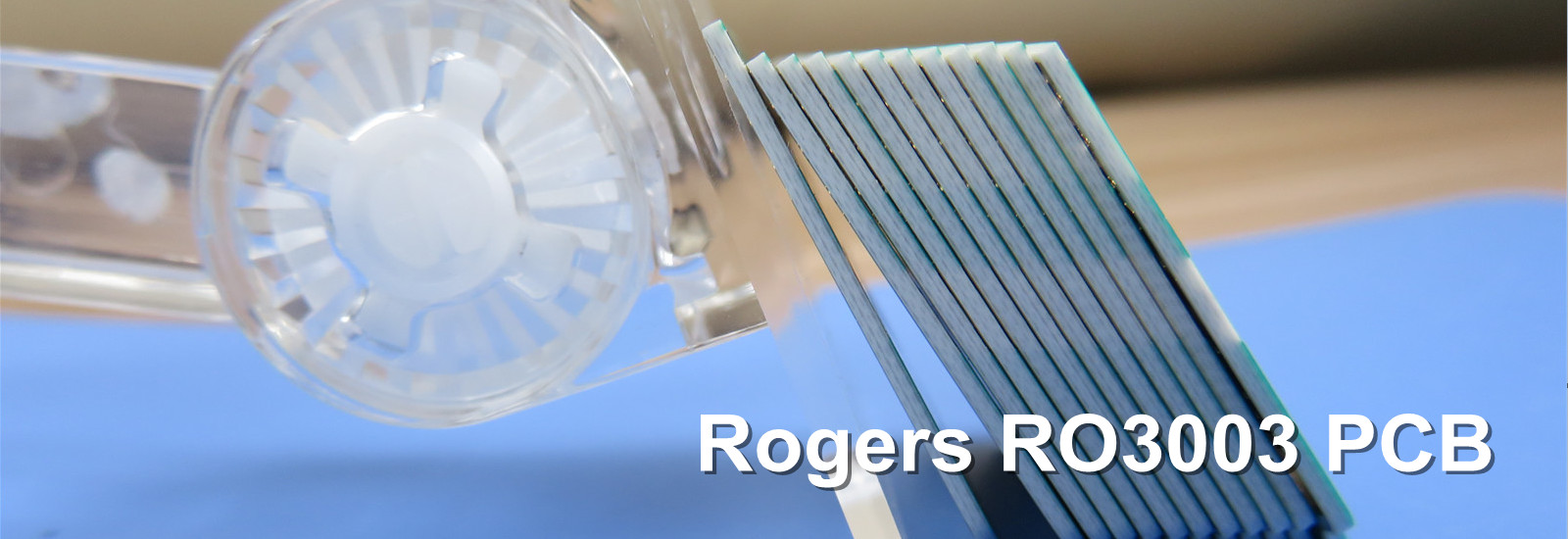

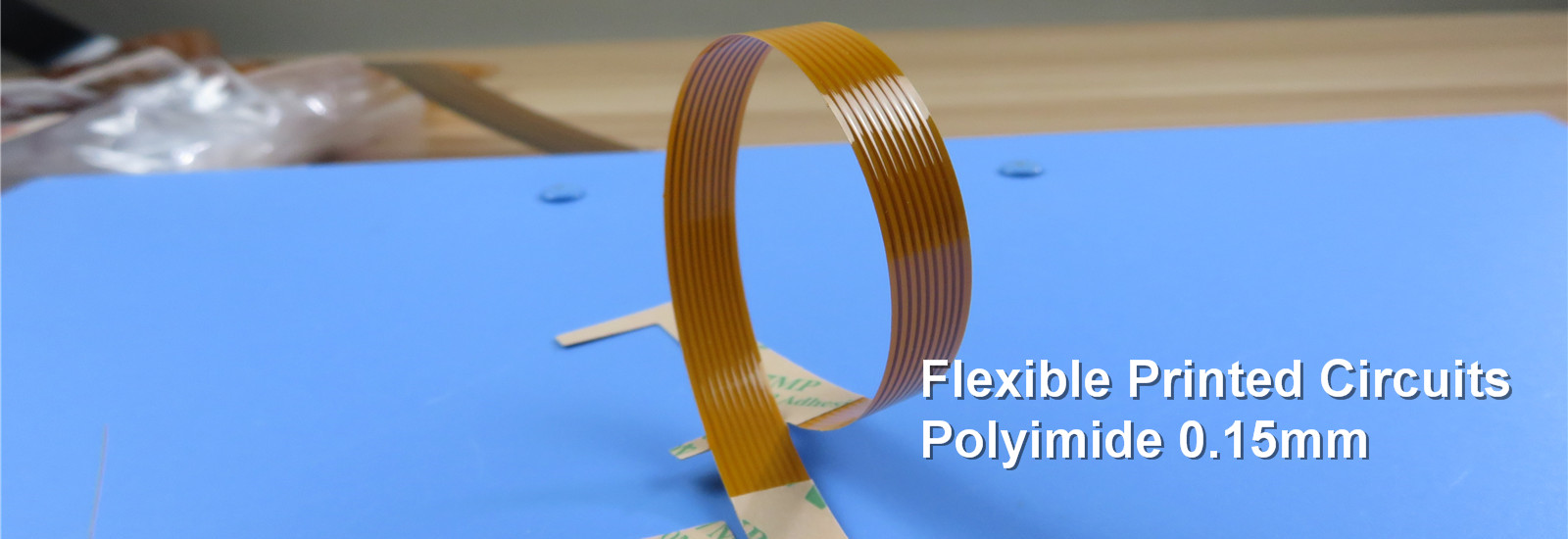

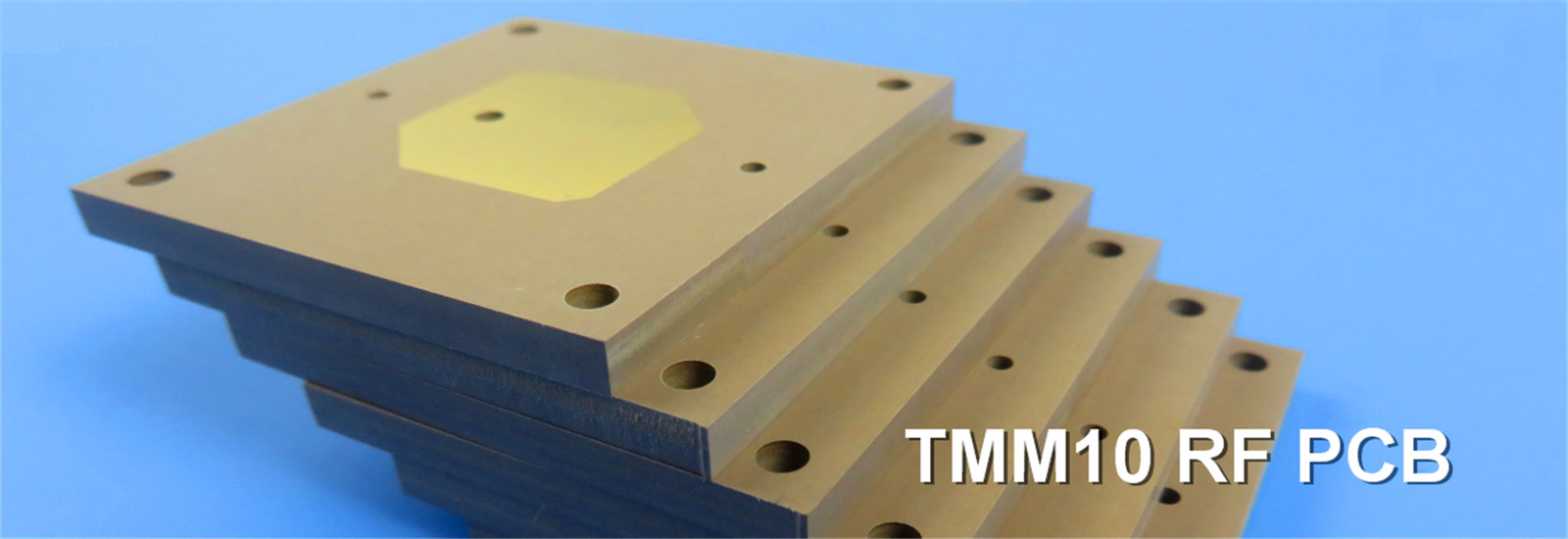

Wie verbessert RO4003C LoPro-Laminat die Leistung von RF-PCBs?

2025-12-03

Die Leistung von Funkfrequenz (RF) und Hochgeschwindigkeits-Digitalkreisläufen hängt untrennbar mit dem Substratmaterial und der Konstruktion der Leiterplatte (PCB) zusammen. The presented board exemplifies how advanced hydrocarbon ceramic materials can be leveraged to achieve superior signal integrity and thermal performance while maintaining compatibility with standard PCB processing techniques.

1Einführung

Da die Betriebsfrequenzen in Kommunikations- und Computersystemen weiter steigen, werden die elektrischen Eigenschaften des PCB-Substrats zu einem maßgeblichen Faktor für die Leistung des Systems.Traditionelle FR-4-Materialien weisen bei Mikrowellenfrequenzen übermäßige Verluste und instabile Dielektrikkonstante aufDie folgende technische Analyse konzentriert sich auf eine spezifische Implementierung unter Verwendung der RO4003C LoPro-Serie der Rogers Corporation.ein Material, das so konstruiert wurde, dass es eine optimale Balance der Hochfrequenzleistung bietet, thermisches Management und Herstellbarkeit.

2Materialwahl: RO4003C LoPro-Laminat

Der Kern des Designs ist das RO4003C LoPro-Laminat, ein Kohlenwasserstoff-Keramik-Verbundwerkstoff, dessen Auswahl durch mehrere Hauptmerkmale gerechtfertigt ist:

Stabile dielektrische Konstante: Eine enge Toleranz von 3,38 ± 0,05 bei 10 GHz gewährleistet eine vorhersehbare Impedanzkontrolle in allen Bereichen und unter unterschiedlichen Umgebungsbedingungen.

Niedriger Dissipationsfaktor: Bei 0.0027Das Material minimiert die dielektrischen Verluste, was für die Aufrechterhaltung der Signalstärke und -integrität bei Anwendungen über 40 GHz von entscheidender Bedeutung ist.

Verbesserte thermische Leistung: Das Laminat weist eine hohe Wärmeleitfähigkeit von 0,64 W/m/K und eine Glasübergangstemperatur (Tg) von mehr als 280 °C auf.Gewährleistung der Zuverlässigkeit während der bleifreien Montage und in Betriebsumgebungen mit hoher Leistung.

Kupfer mit niedrigem Profil: Die Bezeichnung "LoPro" bezieht sich auf die Verwendung einer umgekehrt behandelten Folie, die eine glattere Leiteroberfläche erzeugt.direkt verbessert den Einsetzverlust im Vergleich zu herkömmlichen elektrodeponierten Kupferfolien.

Ein wesentlicher Vorteil des RO4003C-Materialsystems ist seine Kompatibilität mit Standard-FR-4-Mehrschichtlaminierungs- und Verarbeitungsverfahren.die Notwendigkeit für kostspielige Vorbehandlungen beseitigt und damit die Gesamtherstellungskosten und -komplexität reduziert.

3. PCB-Konstruktion und Stapelung

Die Platte ist eine 2-schichtige starre Konstruktion mit folgender detaillierter Stapelung:

Schicht 1: 35 μm gewalzte Kupferfolie.

Dielektrisch: Rogers RO4003C LoPro-Kern, 0,526 mm dick.

Schicht 2: 35 μm gewalzte Kupferfolie.

Die Fertigplattendicke beträgt 0,65 mm, was auf eine für kompakte Baugruppen geeignete dünne Profilkonstruktion hindeutet.

Kritische Dimensionen: Eine Mindestspur von 5/5 mil und eine Mindestgröße des Bohrloches von 0,3 mm zeigen einen Entwurfsregelsatz, der leicht erreichbar ist und gleichzeitig eine moderate Route-Dichte unterstützt.

Oberflächenbearbeitung: Die Spezifikation der Silberunterplattierung mit Goldplattierung (oft als "hartes" oder "elektrolytisches" Gold bezeichnet) ist ein Hinweis auf ein RF-Design.Diese Oberflächenverarbeitung bietet eine ausgezeichnete Oberflächenleitfähigkeit für Hochfrequenzströme, geringer Kontaktwiderstand für Steckverbinder und überlegene Umweltbeständigkeit.

Über die Struktur: Die Platte verwendet 39 Durchlöcher mit einer Plattiertätigkeit von 20 μm, was eine hohe Zuverlässigkeit für Zwischenschichtverbindungen gewährleistet.

4Qualität und Normen

Die PCB-Layout-Daten wurden im Gerber RS-274-X-Format bereitgestellt, um eine genaue und eindeutige Datenübermittlung an den Hersteller zu gewährleisten.der typische Benchmark für Gewerbe- und Industrieelektronik ist, wenn eine längere Lebensdauer und Leistung erforderlich sind.

Qualitätssicherung: Nach der Fertigung wurde eine elektrische Prüfung durchgeführt, bei der die Integrität aller Verbindungen und das Fehlen von Kurzschlüssen oder Öffnungen überprüft wurde.

5. Anwendungsprofil

Die Kombination aus Materialeigenschaften und Konstruktionsdetails macht das PCB für eine Reihe von Hochleistungsanwendungen geeignet, darunter:

Antennen für zelluläre Basisstationen und Leistungsverstärker, bei denen eine geringe passive Intermodulation (PIM) kritisch ist.

Geräuschfreie Blockdown-Wandler (LNB) in Satellitenempfangssystemen.

Kritische Signalpfade in der Hochgeschwindigkeits-digitalen Infrastruktur, wie z. B. Server-Backplanes und Netzwerkrouter.

Hochfrequenz-RF-Identifikations-Tags (RFID).

6Schlussfolgerung.

Das analysierte PCB dient als praktische Fallstudie für die effektive Anwendung von Rogers RO4003C LoPro-Laminat.und ausgezeichnete thermische Eigenschaften, um den Anforderungen moderner Hochfrequenzkreise gerecht zu werdenAußerdem zeigen die Fertigungsspezifikationen, daß eine derartige hohe Leistung ohne exotische oder unerschöpflich teure Herstellungsprozesse erreicht werden kann.

Weitere Informationen